staattorilaitteiden teollisuuden vallankumous

Viime vuosina teollisuudenalat ympäri maailmaa ovat edistyneet merkittävästi teknologisten läpimurtojen ansiosta, jotka ovat mullistaneet elämäämme. Yksi alueista, joihin tämä on vaikuttanut merkittävästi, on staattorilaitteistojen teollisuus. Staattorilaitteistot ovat kokeneet vallankumouksen huipputeknologioiden käyttöönoton myötä, mikä on johtanut parantuneeseen toiminnallisuuteen, tehokkuuteen ja suorituskykyyn.

Staattorilaite on olennainen osa erilaisia koneita, kuten sähkömoottoreita ja generaattoreita. Se vastaa järjestelmän kiinteiden osien pyörittämisestä ja sähkömagneettisten kenttien synnyttämisestä, jotka ovat kriittisiä näiden laitteiden toiminnalle. Perinteisesti staattorilaitteet ovat luottaneet perinteisiin malleihin, mikä on rajoittanut niiden suorituskykyä ja sopeutumiskykyä.

Teknologisten läpimurtojen myötä kuitenkinstaattorilaitteetTeollisuus on kokenut paradigman muutoksen. Yksi merkittävimmistä edistysaskeleista on 3D-tulostuksen kehitys staattorin valmistuksessa. Tämä läpimurtoteknologia mahdollistaa monimutkaisen suunnittelun ja tarkan räätälöinnin, jolloin voidaan luoda staattorilaitteita, jotka täyttävät täydellisesti erityisvaatimukset. Lisäksi 3D-tulostus lyhentää merkittävästi tuotantoaikaa ja -kustannuksia, mikä tekee staattorilaitteista helpommin saatavilla olevia ja edullisempia kuin koskaan ennen.

Toinen merkittävä teknologinen läpimurto staattorilaitteistoteollisuudessa on IoT:hen (esineiden internetiin) integroitujen älykkäiden antureiden käyttöönotto. Integroimalla antureita staattorilaitteistoon,valmistajatvoi valvoa ja kerätä reaaliaikaista tietoa suorituskyvystä, lämpötilasta ja tärinästä. Tämä data mahdollistaa ennakoivan huollon, vikojen varhaisen havaitsemisen ja optimoidun toiminnan tehokkuuden. Näitä ominaisuuksia parannetaan entisestään IoT-teknologian integroinnilla, joka mahdollistaa staattorilaitteiden etävalvonnan ja -ohjauksen maantieteellisestä sijainnista riippumatta.

Lisäksi materiaalitieteen kehitys auttaa parantamaan staattorilaitteiden suorituskykyä. Uusien materiaalien, kuten erikoisseosten ja komposiittien, kehittäminen mahdollistaa staattorilaitteiden paremman lujuuden, lämmönkestävyyden ja sähkönjohtavuuden. Nämä edistysaskeleet varmistavat pitkäikäisyyden ja luotettavuuden, mikä vähentää ylläpitokustannuksia ja seisokkiaikoja.

Kaiken kaikkiaan staattorilaiteteollisuuden teknologiset läpimurrot ovat muuttaneet sen maisemaa täysin. 3D-tulostuksen käyttö, älykkäiden antureiden ja esineiden internetin integrointi sekä materiaalitieteen edistysaskeleet vievät staattorilaitteiden toimivuuden ja tehokkuuden uusiin ulottuvuuksiin. Tämä vallankumous tasoittaa tietä tulevaisuudelle, jossa staattorilaitteilla on keskeinen rooli kestävässä energiantuotannossa, liikenteessä ja teollisissa sovelluksissa. Teknologian kehittyessä voimme vain odottaa innolla lisää innovaatioita ja uusien mahdollisuuksien löytämistä tällä kiehtovalla alalla.

Yleisiä haasteita staattorilaitteiden valmistuksessa

Staattorilaitteiden valmistuksen yleisiä haasteita aiheuttavat perinteiset manuaaliset tuotantoprosessit. Nämä menetelmät ovat paitsi aikaa vieviä, myös työvoimavaltaisia ja alttiita inhimillisille virheille. Vanhemmat valmistustekniikat pahentavat näitä ongelmia entisestään rajoittamalla staattorilaitteiden suunnittelua ja toiminnallisuutta, mikä lopulta heikentää suorituskykyä ja tehokkuutta. Siksi innovatiivisten ja edistyneiden valmistusteknologioiden tarve staattorilaitteiden valmistusteollisuudessa on tullut kriittiseksi.

Perinteiset staattorin valmistusprosessit vaativat ammattitaitoisia työntekijöitä kokoamaan jokaisen komponentin manuaalisesti. Tämä manuaalisen työn käyttö ei ainoastaan lisää tuotantoaikaa, vaan myös lisää inhimillisten virheiden riskiä. Jokainen staattori on monimutkainen laite, joka sisältää useita monimutkaisia komponentteja, jotka vaativat huolellista kohdistusta. Pienimmätkin virheet voivat johtaa tehottomuuteen ja heikentää tuotteen laatua. Näitä haasteita pahentaa entisestään manuaalisen työn epäjohdonmukaisuus, joka vaikeuttaa tuotantoerien yhdenmukaisuuden ylläpitämistä.

Toinen merkittävä haaste perinteisessä staattorivalmistuksessa on vanhempien valmistustekniikoiden asettamat rajoitukset. Nämä tekniikat usein rajoittavat staattorilaitteiston suunnittelua ja toiminnallisuutta, mikä estää innovaatioita ja heikentää kokonaissuorituskykyä. Teknologian kehittyessä tehokkaampien staattorilaitteistojen kysyntä kasvaa jatkuvasti. Perinteisissä valmistusmenetelmissä uusien suunnitteluominaisuuksien sisällyttäminen ja suorituskyvyn parantaminen on kuitenkin merkittävä este.

Näiden haasteiden ratkaisemiseksi valmistajat ottavat yhä enemmän käyttöön edistyneitä teknologioita, kuten automatisoituja tuotantoprosesseja ja tietokoneella avustettua suunnittelua (CAD). Nämä innovaatiot mullistivat staattorilaitteiden valmistuksen virtaviivaistamalla tuotantoa, parantamalla yhdenmukaisuutta ja parantamalla tuotteiden yleistä laatua.

Automatisoidut tuotantoprosessit poistavat manuaalisen työn tarpeen, mikä mahdollistaa nopeamman ja tarkemman valmistuksen. Edistykselliset koneet ja robotiikka pystyvät käsittelemään monimutkaisia kokoonpanotehtäviä tarkasti, mikä vähentää inhimillisten virheiden riskiä. Tämä ei ainoastaan paranna tuotannon tehokkuutta, vaan myös varmistaa lopputuotteen tasalaatuisuuden ja laadun. Valmistajat voivat nyt vastata asiakkaiden vaatimuksiin tehokkaammin ja lyhentää toimitusaikoja.

Tietokoneavusteisella suunnittelulla (CAD) on keskeinen rooli vanhempien valmistustekniikoiden rajoitusten voittamisessa. CADin avulla valmistajat voivat luoda ja tarkentaa staattorimalleja joustavammin. Tämä optimoi staattorin suorituskyvyn ja tehokkuuden, mikä parantaa järjestelmän kokonaissuorituskykyä. CAD antaa valmistajille myös mahdollisuuden simuloida ja analysoida staattorin käyttäytymistä erilaisissa käyttöolosuhteissa varmistaen, että suunnittelu täyttää vaaditut vaatimukset.

Lisäksi materiaalien kehitys, kuten kevyiden ja tehokkaiden komposiittien käyttö, on tehnyt staattorilaitteista paitsi tehokkaampia, myös kestävämpiä ja ympäristötekijöille vastustuskykyisempiä. Nämä materiaalit parantavat sähköeristysominaisuuksia, vähentävät häviöitä ja lisäävät järjestelmän kokonaistehokkuutta.

Staattorilaitteiden valmistustekniikan edistysaskeleet

1.Automaatio ja robotiikka staattorilaitteiden valmistuksessa

Automaatio ja robotiikka ovat epäilemättä mullistaneet valmistusteollisuuden, eikä staattorilaitteiden valmistus ole poikkeus. Kehityksen myötäautomaatio ja robotiikkaNykyaikaiset tuotantolaitokset ovat saavuttaneet merkittäviä parannuksia tuottavuudessa, tehokkuudessa ja tuotteiden yleisessä laadussa.

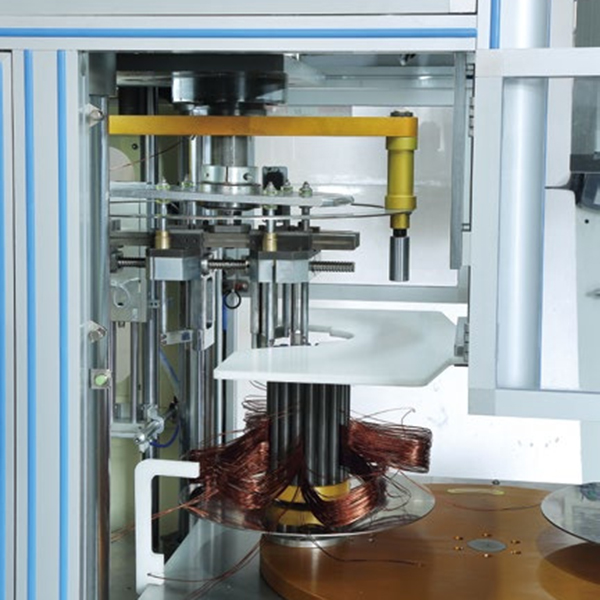

Yksi keskeisistä alueista, joilla automaatiolla ja robotiikalla on merkittävä vaikutus staattorilaitteiden valmistukseen, on käämitysprosessi. Robottikäämityskoneiden käyttö korvaa manuaalisen työn ja mahdollistaa tarkat ja yhdenmukaiset käämityskuviot. Tämä varmistaa sähkömagneettisen kentän tasaisen jakautumisen staattorissa. Tämä ei ainoastaan paranna staattorilaitteiden suorituskykyä, vaan myös vähentää vikaantumisen todennäköisyyttä ja lisää laitteiden yleistä luotettavuutta.

Automaatiota ja robotiikkaa voidaan käyttää myös staattorilaitteiden valmistuksessa esimerkiksi laminoinnissa ja eristyksessä. Nämä tehtävät vaativat tarkkuutta ja täsmällisyyttä, ja ne voidaan suorittaa tehokkaammin automaation avulla. Robotti pystyy käsittelemään staattorikomponentteja taitavasti ja levittämään tarvittavat pinnoitteet ja eristeet ilman inhimillisiä virheitä. Tämä ei ainoastaan paranna staattorilaitteiden laadunvalvontaa, vaan myös vähentää työvoiman tarvetta ja siten työvoimakustannuksia.

Automaation ja robotiikan käyttöönotto staattorilaitteiden valmistuksessa on tuonut merkittäviä etuja myös koko toimialalle. Ensinnäkin se lisää merkittävästi kokonaistuottavuutta ja tuotantonopeutta. Robotit voivat työskennellä väsymättä ilman taukoja, mikä mahdollistaa tehokkaamman valmistusprosessin. Toiseksi, automaatio voi suorittaa tarkkoja ja toistuvia tehtäviä johdonmukaisesti, mikä varmistaa korkean tarkkuuden ja minimoi virheet. Tämä parantaa lopulta tuotteen laatua.

Lisäksi automaation ja robotiikan integrointi staattorilaitteiden valmistukseen voi johtaa kustannussäästöihin. Alkuinvestointi robotiikkaan ja automaatiojärjestelmiin voi olla suuri, mutta pitkällä aikavälillä se voi tarkoittaa työvoimakustannusten alenemista. Minimoimalla manuaalisen työvoiman tarpeen ja optimoimalla tuotannon tehokkuutta yritykset voivat saavuttaa merkittäviä kustannussäästöjä ja parantaa kilpailuetuaan.

Marketsand Marketsin raportin mukaan maailmanlaajuisten valmistusrobottien markkinoiden odotetaan olevan arvoltaan 61,3 miljardia Yhdysvaltain dollaria vuoteen 2023 mennessä. Tämä ennuste korostaa entisestään automaation ja robotiikan kasvavaa merkitystä ja käyttöönottoa staattorilaitteiden valmistuksessa. Teknologian kehittyessä voimme odottaa automaation ja robotiikan edistyvän tällä alalla entistä enemmän.

AAutomaatio ja robotiikka ovat tuoneet merkittäviä edistysaskeleita staattorilaitteiden valmistuksessa. Käyttämällä robottikelakoneita ja automaatiota esimerkiksi laminoinnissa ja eristyksessä valmistajat voivat parantaa tarkkuutta, lisätä nopeutta, tehostaa laadunvalvontaa ja vähentää työvoimakustannuksia. Koska maailmanlaajuinen valmistusteollisuus jatkaa automaation ja robotiikan hyödyntämistä, staattorilaitteiden valmistajien on pyrittävä ottamaan käyttöön nämä teknologiat pysyäkseen kilpailukykyisinä ja vastatakseen kasvaviin markkinoiden vaatimuksiin.

2. Edistyneet materiaalit staattorilaitteiden valmistuksessa

Edistykselliset materiaalit ovat mullistaneet staattorilaitteiden valmistuksen maailmaa ja mullistaneet näiden tärkeiden sähkökomponenttien tuotantotavan. Materiaalien, kuten edistyneiden polymeerien, komposiittien ja korkean suorituskyvyn laminaattien, integroinnilla on syvällinen vaikutus staattorilaitteiden kestävyyteen, lämmönkestävyyteen ja mekaaniseen lujuuteen.

Yksi merkittävimmistä eduista staattorilaitteiden valmistuksessa käytettävistä edistyneistä materiaaleista on näiden komponenttien kokonaishyötysuhteen parantaminen. Kevyiden ja erittäin läpäisevien materiaalien käyttöönoton myötä staattorilaitteiden suorituskyky on parantunut huomattavasti. Nämä materiaalit eivät ainoastaan mahdollista tehokkaampaa energiansiirtoa, vaan ne myös auttavat vähentämään järjestelmän sisäisiä häviöitä.

Viime vuosina nanoteknologian kehitys on entisestään edistänyt nanokomposiittimateriaalien kehittämistä staattorikäämeihin. Näillä nanokomposiiteilla on erinomainen sähkön- ja lämmönjohtavuus, mikä johtaa tehotiheyden kasvuun ja häviöiden vähenemiseen. Tehotiheyden kasvaessa staattorilaitteistosta tulee kompaktimpi ja tehokkaampi, mikä johtaa valmistajien kustannussäästöihin ja järjestelmän suorituskyvyn paranemiseen.

Edistyneiden materiaalien integrointi staattorilaitteiden valmistukseen mahdollistaa myös valmistajille kestävämpien ja luotettavampien tuotteiden luomisen. Esimerkiksi korkean suorituskyvyn laminaatit tarjoavat erinomaisen kulutuskestävyyden, mikä varmistaa, että staattorilaitteet kestävät ankaria olosuhteita, joissa niitä käytetään säännöllisesti.

Lisäksi näillä edistyneillä materiaaleilla on tärkeä rooli staattorilaitteiden turvallisuuden parantamisessa. Edistyneiden polymeerien ja komposiittien käyttö auttaa parantamaan eristysominaisuuksia, estämään vuotoja ja vähentämään onnettomuusriskiä.

Staattorilaitteiden valmistukseen erikoistuneet yritykset omaksuvat edistyneitä materiaaleja tunnistaen niiden innovaatio- ja tehokkuuspotentiaalin. Sisällyttämällä nämä materiaalit valmistusprosessiin ne pystyvät luomaan staattorilaitteita, jotka ovat paitsi tehokkaita myös täyttävät nykyaikaisen teollisuuden vaativat vaatimukset.

Edistyneiden materiaalien integrointi staattorilaitteiden valmistukseen on mullistanut alan. Nämä materiaalit, kuten edistyneet polymeerit, komposiitit ja korkean suorituskyvyn laminaatit, tarjoavat paremman kestävyyden, lämmönkestävyyden ja mekaanisen lujuuden. Lisäksi kevyiden ja erittäin läpäisevien materiaalien käyttö lisää merkittävästi kokonaistehokkuutta. Nanoteknologian kehittyessä valmistajat pystyvät nyt kehittämään nanokomposiitteja staattorikäämityksiin, mikä lisää entisestään tehotiheyttä ja vähentää häviöitä. Tämän seurauksena staattorilaitteista on tullut kompaktimpia, tehokkaampia ja kustannustehokkaampia, mikä tarjoaa useita etuja valmistajille ja teollisuudelle. Näiden edistyneiden materiaalien käyttöönoton myötä staattorilaitteita valmistavat yritykset ovat valmiita jatkuvaan kasvuun ja innovaatioihin.

3. Virtuaalisuunnittelu ja prototyyppien valmistus: mullistava tekijä staattorilaitteiden kehityksessä

Virtuaalisuunnittelu- ja prototypointiteknologia on mullistanut staattorilaitteiden tuotekehitysprosessin. Aiemmin valmistajien täytyi turvautua pelkästään fyysisiin prototyyppeihin suunnittelunsa testaamisessa, mikä oli aikaa vievää ja kallista. Virtuaalisimulaation ja digitaalisen prototypointin myötä valmistajat pystyvät kuitenkin nyt optimoimaan suunnitelmia, havaitsemaan mahdolliset viat ja parantamaan tuotteen suorituskykyä ennen laitteen varsinaista tuotantoa.

Virtuaalinen suunnittelu- ja prototyyppiohjelmisto mahdollistaa valmistajien luoda digitaalisia kopioita staattorilaitteista, jotka sisältävät yksityiskohtaiset tiedot ja komponentit. Tätä digitaalista mallia voidaan käsitellä ja analysoida mahdollisten ongelmien tai parannusalueiden tunnistamiseksi. Virtuaalisimulaation avulla valmistajat voivat testata staattorilaitteiden suorituskykyä ja luotettavuutta erilaisissa käyttöolosuhteissa tehdäkseen tietoon perustuvia suunnittelupäätöksiä.

Yksi virtuaalisuunnittelun ja prototyyppien tärkeimmistä eduista on kyky havaita mahdolliset viat kehitysprosessin alkuvaiheessa. Simuloimalla staattorilaitteiston suorituskykyä valmistajat voivat tunnistaa heikot kohdat tai rasituskohdat, jotka voivat johtaa vikoihin tai virheisiin. Tämä antaa heille mahdollisuuden tehdä suunnittelumuutoksia tai valita vaihtoehtoisia materiaaleja parantaakseen tuotteen yleistä laatua ja kestävyyttä.

Lisäksi virtuaalisuunnittelu- ja prototyyppiteknologia antaa valmistajille mahdollisuuden optimoida suunnitelmia suorituskyvyn ja tehokkuuden parantamiseksi. Simuloimalla laitteita virtuaaliympäristössä valmistajat voivat nopeasti arvioida erilaisia suunnitteluvaihtoehtoja ja määrittää parhaan kokoonpanon. Tämä auttaa vähentämään tarvittavien fyysisten prototyyppien määrää ja säästää merkittävästi aikaa ja kustannuksia kehitysprosessissa.

Suunnittelun optimoinnin lisäksi virtuaalisuunnittelu ja prototyyppien luominen voivat myös auttaa parantamaan tuotteen suorituskykyä. Simuloimalla staattorilaitteiden käyttäytymistä erilaisissa käyttöolosuhteissa valmistajat voivat tunnistaa mahdolliset suorituskyvyn pullonkaulat ja tehdä tarvittavia säätöjä tuotteen tehokkuuden ja toimivuuden parantamiseksi. Tämä varmistaa, että lopputuote täyttää tai ylittää vaaditut suorituskykyvaatimukset.

Lisäksi virtuaalisuunnittelu- ja prototyyppiteknologiat mahdollistavat valmistajille tehokkaan suunnitteluaikeidensa viestimisen sidosryhmille, kuten asiakkaille, toimittajille ja sääntelyviranomaisille. Yksityiskohtaiset digitaaliset mallit mahdollistavat selkeän visualisoinnin ja osoittavat, miten staattorilaite toimii tosielämän tilanteessa. Tämä auttaa saamaan sidosryhmien sitoutumisen ja varmistaa, että lopputuote täyttää heidän odotuksensa.

Virtuaalisuunnittelu ja prototyyppien valmistus tuovat merkittäviä edistysaskeleita staattorilaitteiden tuotekehitysprosessiin. Mahdollisuus optimoida suunnitelmia, havaita mahdolliset viat ja parantaa tuotteen suorituskykyä ennen varsinaista tuotantoa säästää valmistajien aikaa ja kustannuksia. Virtuaalisuunnittelu- ja prototyyppien valmistusteknologiasta on tullut välttämätön työkalu alalla, jonka avulla valmistajat voivat kehittää korkealaatuisia staattorilaitteita, jotka täyttävät tai ylittävät asiakkaiden odotukset.

4. Tehokkuuden maksimointi: Miten anturitekniikka vaikuttaa staattorin valmistukseen

Anturiteknologia staattorilaitteiden valmistuksessa Anturiteknologialla on keskeinen rooli staattorilaitteiden valmistuksessa, sillä se mahdollistaa reaaliaikaisen valvonnan, vianhavainnon ja ennakoivan huollon.

Upottamalla antureita staattorin käämeihin ja muihin komponentteihin valmistajat voivat jatkuvasti valvoa kriittisiä parametreja, kuten lämpötilaa, tärinää ja eristyksen kuntoa. Nämä anturit tarjoavat arvokasta tietoa staattorin kunnosta ja suorituskyvystä, mikä mahdollistaa ennakoivan huollon ja vähentää suunnittelemattomia vikoja.

Maailmassastaattorilaitteiden valmistus, optimaalisen suorituskyvyn ylläpitäminen ja odottamattomien vikojen estäminen on ratkaisevan tärkeää. Staattorit ovat kriittisiä komponentteja useilla teollisuudenaloilla, kuten energiantuotannossa, teollisuuskoneissa ja kuljetusjärjestelmissä. Nämä koneet toimivat usein ankarissa ympäristöissä ja altistuvat korkeille lämpötiloille, tärinälle ja sähkökuormille. Staattorin vikaantuminen voi johtaa kalliisiin seisokkeihin, tuotannon menetykseen ja turvallisuusriskeihin.

Perinteiset kunnossapitomenetelmät perustuvat säännöllisiin tarkastuksiin ja reaktiivisiin korjauksiin. Tämä lähestymistapa on kuitenkin usein tehoton ja tulokseton. Se ei tarjoa reaaliaikaista tietoa staattorin kunnosta, mikä vaikeuttaa mahdollisten ongelmien tunnistamista ennen niiden pahenemista. Tässä kohtaa anturiteknologia astuu kuvaan.

Upottamalla antureita staattoriin ja kytkemällä ne järjestelmiin, jotka keräävät ja analysoivat tietoja, valmistajat voivat saada täydellisen kuvan staattorin kunnosta. Esimerkiksi lämpötila-anturit voivat valvoa kuumia kohtia ja havaita epänormaaleja lämpötilan nousuja, jotka viittaavat eristyksen mahdolliseen heikkenemiseen tai jäähdytysjärjestelmän vikaantumiseen. Tärinäanturit voivat havaita liiallista tärinää, joka voi olla merkki linjausvirheestä, laakerin kulumisesta tai rakenteellisista ongelmista. Eristyksen kuntoanturit valvovat eristyksen kuntoa ja varoittavat valmistajia mahdollisista vioista tai rikkoutumisista.

Reaaliaikaisten valvontaominaisuuksien avulla valmistajat voivat havaita mahdollisten ongelmien varhaiset varoitusmerkit, mikä mahdollistaa oikea-aikaiset huoltotoimenpiteet. Ratkaisemalla ongelmat nopeasti valmistajat voivat estää odottamattomia vikoja, vähentää seisokkiaikoja ja pidentää staattorilaitteistonsa käyttöikää. Lisäksi antureista kerättyä dataa voidaan käyttää huoltosuunnitelmien optimointiin, mikä varmistaa resurssien tehokkaan ja tuloksellisen kohdentamisen.

Lisäksi anturiteknologia mahdollistaa ennakoivan huollon, ennakoiden mahdolliset viat ja ryhtyen proaktiivisiin toimenpiteisiin niiden ehkäisemiseksi. Analysoimalla anturien keräämää dataa valmistajat voivat tunnistaa malleja ja trendejä, jotka viittaavat mahdollisiin tuleviin ongelmiin. Tämän tiedon avulla valmistajat voivat suunnitella tulevaisuutta, tilata tarvittavat varaosat ja aikatauluttaa huoltotoimia suunnitellun seisokin aikana.

Anturiteknologia on mullistanut staattorilaitteiden valmistuksen tarjoamalla reaaliaikaisen valvonnan, vianhavainnon ja ennakoivan huollon ominaisuuksia. Valvomalla jatkuvasti keskeisiä parametreja, kuten lämpötilaa, tärinää ja eristyksen kuntoa, staattoriin upotetut anturit voivat antaa arvokasta tietoa staattorin kunnosta ja suorituskyvystä. Tämä mahdollistaa valmistajien toteuttaa ennakoivia huoltotoimenpiteitä, vähentää suunnittelemattomia vikoja ja optimoida laitteiden yleistä suorituskykyä. Anturiteknologian avulla staattorilaitteiden valmistus on siirtynyt uuteen tehokkuuden, tuottavuuden ja luotettavuuden aikakauteen.

Johtopäätös

Staattorilaitteiden valmistuksen teknologinen kehitys muuttaa toimialaa. Automaatio ja robotiikka lisäävät tarkkuutta ja tehokkuutta, kun taas edistyneet materiaalit parantavat kestävyyttä ja suorituskykyä. Virtuaalisuunnittelu ja prototyyppien valmistus ovat mullistaneet tuotekehitysprosessin, kun taas anturiteknologia mahdollistaa reaaliaikaisen valvonnan ja ennakoivan huollon. Näiden edistysaskeleiden käyttöönotto ei ainoastaan paranna staattorilaitteiden laatua ja luotettavuutta, vaan myös antaa valmistajille mahdollisuuden vastata eri teollisuudenalojen muuttuviin tarpeisiin. Jatkuvan tutkimuksen ja kehityksen avulla staattorilaitteiden valmistuksella on tulevaisuudessa suurempi innovaatiopotentiaali, mikä vauhdittaa edistystä uusiutuvassa energiassa, liikenteessä ja muilla aloilla.

Guangdong Zongqi Automation Co., Ltd.valmistaa pääasiassa moottorien valmistuslaitteita integroimalla tutkimus- ja kehitystoiminnan, valmistuksen, myynnin ja jälkimarkkinoinnin. Zongqin työntekijät ovat olleet syvästi mukana moottorien automaation valmistusteknologiassa jo vuosia, ja heillä on syvällinen ymmärrys moottorien sovellusten valmistusteknologiasta sekä ammattitaitoinen ja rikas kokemus.

YrityksemmetuotteetJa tuotantolinjoja käytetään laajalti kodinkoneissa, teollisuudessa, autoteollisuudessa, suurnopeusjunissa, ilmailu- ja avaruusteollisuudessa jne. moottoriteollisuudessa. Ja ydinosaamisemme on johtavassa asemassa. Ja sitoudumme tarjoamaan asiakkaillemme kattavia automatisoituja ratkaisuja AC-induktiomoottoreille ja DC-moottoreille.'s-valmistus.

Voit vapaastiyhteystiedot us milloin vain! Olemme täällä auttaaksemme ja kuulisimme mielellämme sinusta.

Osoite : Huone 102, lohko 10, Tianfulai International Industrial Cityn vaihe II, Ronggui Street, Shunden alue, Foshan City, Guangdongin maakunta

WhatsApp/ Puhelin:8613580346954

Sähköposti:zongqiauto@163.com

Julkaisun aika: 19.10.2023